Asia

EMEA

2017-04-04

랑세스, 메르세데스-벤츠 S클래스용 초박형 경량 모듈랙 개발

- 고성능 컴포지트 시트 테펙스(Tepex®) 소재 사용해 기존 알루미늄 대비 무게 50% 줄인 모듈랙 개발 성공

- 독자적인 하이브리드 성형 공법으로 무게 및 비용 효율성 극대화

랑세스가 메르세데스-벤츠와 공동 프로젝트를 통해 1mm 두께의 초박형 경량 모듈랙 개발에 성공했다.

메르세데스-벤츠 S클래스 컨버터블용으로 개발된 이번 모듈랙은 다양한 기능의 제어장치를 장착할 수 있는 부품으로 랑세스의 연속섬유 강화 반가공 폴리아미드 6 컴포지트 시트인 '테펙스(Tepex dynalite)’ 소재를 적용했다. 기존 알루미늄 부품 대비 50% 무게 저감은 물론 여러 부품이 통합된 완성 부품을 한번의 공정으로 제작할 수 있어 추가적인 비용 절감 효과를 가져왔다.

랑세스는 소재 외에도 하이브리드 성형공법으로 무게 경량화 효과를 극대화했다. 다양한 기능부품이 장착되는 모듈랙은 넓은 표면적을 요구하기 때문에 주입 압력을 충분히 낮추기 위해서 벽을 두껍게 제작하는 것이 일반적이나, 직조된 컴포지트 시트인 테펙스를 적용해 0.5 x 0.5m 크기, 1mm 두께의 초박형 모듈랙으로 제작이 가능했다. 또한, 이 과정에서 컴포지트 시트인 테펙스를 포밍 공정과 고강도 하이테크 플라스틱 폴리아미드 6 듀레탄(Durethan®)과의 사출성형 공정을 한번의 원스톱 공정으로 성형해 공정의 간소화도 실현했다.

랑세스는 이번 공동 프로젝트의 성공에 힘입어 현재 다양한 시스템 공급업체 및 자동차 제조사와도 공동 개발을 추진 중이다.

랑세스코리아 엔지니어링 플라스틱 사업부 한상훈 이사는 “이번 초박형 경량 모듈랙 개발 프로젝트의 성공은 랑세스의 독보적인 연속섬유강화 폴리아미드 컴포지트와 하이브리드 성형 공법을 통한 경량화 설계의 발전을 입증하는 계기가 될 것“이라며 “향후 다양한 시스템 공급업체 및 자동차 제조사와의 파트너십을 통해 컴포지트 설계를 활용한 모듈랙 적용 사례를 확대해 나갈 것이다“고 밝혔다.

한편, 랑세스는 테펙스를 비롯한 듀레탄(Durethan®), 포칸(Pocan®) 등 고성능 엔지니어링 플라스틱 공급자로서 전세계 유수의 자동차사에 경량화 소재 및 기술을 제공하며 자동차 연비 향상, 탄소배출 저감화 실현에 기여하고 있다.

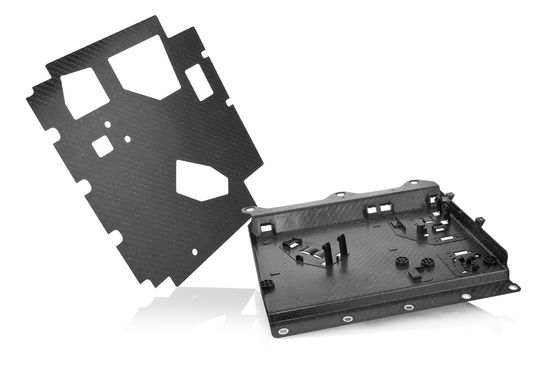

테펙스가 적용된 블랭크(좌)와 여러 기능 부품을 장착할 수 있는 오버몰드 블랭크(우). 랑세스는 테펙스를 하이브리드 성형 공법으로 직조하여 0.5 x 0.5 미터 크기의 모듈랙을 1mm 두께의 초박형으로 제작해 한층 무게를 줄였다.

랑세스 보도자료 및 사진 자료는 아래 링크에서도 확인하실 수 있습니다.

보도자료: http://lanxess.kr/kr/media-korea/press-releases-korea

사진자료: http://photos.lanxess.com

랑세스 제품 및 화학에 대한 다양하고 흥미로운 이야기도 읽어보세요!

블로그: http://www.lanxesskorea.co.kr

QUALITY WORKS. 캠페인 사이트: https://webmagazine.lanxess.com/ko/quality-works/

랑세스 글로벌 SNS

http://www.twitter.com/LANXESS

http://www.facebook.com/LANXESS

http://www.linkedin.com/company/lanxess

http://www.youtube.com/lanxess

- Gallery